修復方法有堆焊、熱噴涂、電刷渡等,但幾種方法都存在一定弊端:堆焊會使零件表面達到很高溫度,造成零件變形或產生裂紋,影響尺寸精度和正常使用,嚴重時還會導致斷裂;電刷渡雖無熱影響,但渡層厚度不能太厚,污染嚴重,應用也受到了限制。

輸送帶硫化機的溫度控制說明:工作過程上,當模具溫度與機床溫度是進行雙閉環控制的,模具溫度始終處于高精度的控制中,以此保障生產工藝完善實現,在工作循環外閉環會解除。硫化機模具溫度升溫過程上是紅燈亮起,當達至工作溫度則報警燈變為綠色亮。

若硫化機生產過程上模具溫度有變化,任一處不符于設定溫度的時候,聲光報警會啟動、同時機床自動卸壓。硫化機的溫度控制是由智能控制器,在完成硫化過程中,對上中下三層加熱板的溫度,以顯示面板來展示加熱板溫度的檢測結果,及設定溫度值。

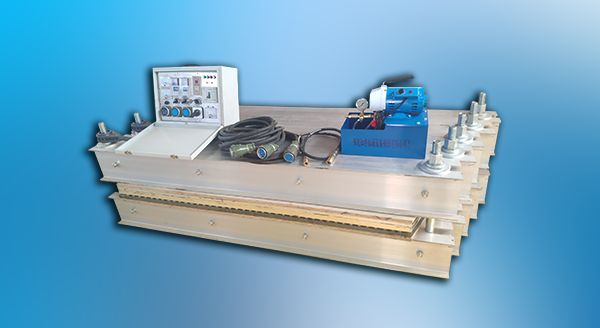

自動控制可實現合模、排氣、控溫、硫化計時、報警、開模卸荷等功能。觸摸屏適時顯示熱板各加熱區的溫度。 液壓缸采用ZG270-500材料,柱塞采用質地密實的冷硬合金鑄鐵,鑄后精磨而成,液壓缸的密封形式為YX型密封圈。

熱板鍋邊采用液壓自動頂鐵,在四個油缸的作用下熱板兩側的墊鐵同時進退,熱板兩端設有防墊鐵重疊裝置。熱板的每個加熱區都設有一組調節溫度的閥組,在PLC的控制下,保證熱板的各個加熱區溫度均勻一致。在PLC的控制下,可實現自動合模、排氣、開模卸荷。

機械同步平衡機構:在平臺的下方有一貫穿機組的同步軸,軸的兩端設有齒輪齒條,保證平臺水平升降。合模導向裝置:在下墊臺的兩側設有合模導向裝置,框板與平臺安裝導向座,導向座加工斜面,可通過頂絲調整斜面距離。